- Hva er overflatebehandling av metall?

- Fordeler med overflatebehandling av metall

- Typer overflatebehandlinger av metall

- Mekanisk overflatebehandling

- Kjemisk overflatebehandling

- Sandblåsing/perleblåsing

- Belegging med metall (Metallisering)

- Passiv brannbeskyttelse av metall

- Polering av metall

- Organiske overflatebelegg

- Pulverlakkering

- Industriell våtmaling

Oppnå den perfekte finish

Generelt om overflatebehandling av metaller

Overflatebehandling av metall er en viktig del av produksjonsprosessen.

Det bidrar til å beskytte metaller mot miljømessige påvirkninger og kan og kan tillegges med estetisk appell.

En rekke prosessmetoder anvendes basert til ulike bruksformål.

Hva er overflatebehandling av metall

Overflatebehandling av metall er en viktig prosess som benyttes for å beskytte og forbedre ytelsen og utseendet til metallkomponenter.

Det kan benyttes på ett betydelig omfang av metaller som eksempelvis inkluderer:

- Aluminium

- Stål

- Rustfritt stål

- Messing

- Kobber og andre legeringer

Gjennom ulike prosesser , det være seg grader av kjemisk eller mekanisk grunnbehandling med etterfulgt polymertekniske sluttbehandlinger eller metallisering , polering m.v som forbedrer utseende og funksjonalitet for metallkomponent Uansett bruksområdet bør den optimale typen overflatefinish velges for maksimal ytelse og lang levetid.

Fordeler med overflatebehandling av metall

Overflatebehandling av metall gir en rekke fordeler, avhengig av hvilken type overflatebehandling som brukes. Noen vanlige fordeler inkluderer følgende:

Forbedret utseende: Mange typer metallbehandlingsprosesser kan forbedre utseendet til komponenter og legge til estetisk appell. Overflater som anodisering og pulverlakkering er spesielt effektive, da de kan gi metaller en unik farge eller tekstur.

Forbedret ytelse: Metallbehandling kan skape en mer holdbar overflate og forbedre korrosjonsbestandigheten. Dette vil bidra til å forlenge komponentenes levetid og holde dem i optimal funksjon i lengre perioder.

Økt beskyttelse: Ulike overflater gir varierende nivåer av beskyttelse mot skade fra fysisk kontakt, tøffe værforhold og til og med kjemikalier.

Typer overflatebehandlinger av metall

Mekanisk overflatebehandling

Mekanisk overflatebehandling består i å forberede overflatene til forskjellige metallsubstrater på en avpassende måte, det være seg som permanent sluttbehandling, eller som forbehandling før det utsettes for sluttbehandling som, galvanisering , termisk metallisering etc.

Mekanisk overflatebehandling inkluderer prosesser som:

- Sandblåsing

- Perleblåsing

- Micropeening

- Tribofinish

- Laserpolering

Kjemisk overflatebehandling

Kjemisk overflatebehandling er et viktig korrosjonsbeskyttelsestrinn, som påvirker kvaliteten på de teknologiske operasjonene som skal utføres og verdien av det endelige belegget. I henhold til hva som kreves og hva som er oppnåelig, kan prosessen bruke løsemiddel- eller vannbårne preparater.

Denne typen overflatebehandling bruker kjemiske prosesser for å spesifikt endre den kjemiske sammensetningen og overflatestrukturen til et materiale. Dette gjøres vanligvis ved å påføre en kjemisk løsning eller beleggmateriale på overflaten av arbeidsstykket. Kjemisk overflatebehandling omfatter prosesser som:

- Avfetting

- Beising

- Etsing

- Kromatering

- Fosfatering

Sandblåsing/perleblåsing

Prosessen som ofte velges for mekanisk overflatebehandling består av pneumatiske blåseteknikker som gjør det mulig å oppnå det høyeste renhetsnivået og en veldefinert grad av ruhet på arbeidsstykkets overflate.

Hovedformål med behandlingen er å fjerne forurensninger som rust, kalk, gamle malingsrester osv. Et tilsvarende formål kan være å gi metallsubstratet en passende struktur for å oppnå at det er perfekt festet til det etterfølgende beskyttende belegget og dermed forbedre beskyttelseskraften mot korrosjon. Normalt anvendte medium for sand og perleblåsing med fordelaktige formål:

Silikasand (Silisiumdioksid)

Silikasand er den primære metoden for sandblåsing, den fjerner overflateurenheter og gir et rent, glatt utseende uten skade.

Sodasand

Sodasandblåsing vil ikke skade det ytre laget av mykere metaller fordi det ikke vil reagere kjemisk og ikke er like slipende som andre materialer. Ømfintlige metallmaterialer er ofte de beste kandidatene for sodasandblåsing. Ingen skade eller deformasjon vil forårsakes, men grusen vil fortsatt gi den rensende og utjevnende effekten du kan få fra andre tøffere slipemidler.

Stålkorn

Stålkorn er slipende nok til å rense bort korrosjon og rust fra harde metalloverflater og har en rask skjæreeffekt som er effektiv i tykk overflatebehandling før maling. Blåsing med stålkorn benyttes ofte i bilindustri, luftfart og tunge maskiner. Stålkorn etterlater en jevn overflate og er resirkulerbart Glass perle Blåsing med glassperler er utmerket for malingsforberedelse og vil gi en unik matt eller sateng finish til metalloverflaten. Det vil gi en ren finish på en rekke metaller, men mykere metaller som aluminium, er særs gode kandidater for glassperler. Perlene er silikafrie og miljøvennlige.

Belegging med metall (Metallisering)

I stor grad omtales teknikken som metallisering og påføres grunnsubstratet ved bruk av termisk sprøyting. I denne prosessen varmes beleggmaterialet opp for å oppnå en plastisk eller flytende tilstand inne i en sprøytepistol og avsettes deretter på en ferdig forberedt substratoverflate som ikke deformeres under denne prosessen.

I de fleste tilfeller er sammensmelting av belegget til underlaget rent mekanisk. Dette faktum gjør det mulig å sprøyte materialer på et hvilket som helst underlag og materialer som er uforenlige med hensyn til metallurgi.

Temperaturen på grunnsubstratet kan være lav mens et varmt metallbasert beleggmateriale påføres. Dette faktum forhindrer at underlagsoverflaten gjennomgår deformasjon når den blir belagt.

Den mekaniske karakteren av sammenbinding fører til at forarbeide av grunnsubstratets overflate i forkant av termisk sprøyting av metalliske lag, er en faktor av største betydning som påvirker kvaliteten på den gjeldende overflate. Av de termiske sprøyteteknikkene inkluderer de som oftest brukes:

- Flammesprøyting

- Lysbuesprøyting

- Plasmasprøyting

- Supersonisk sprøyting

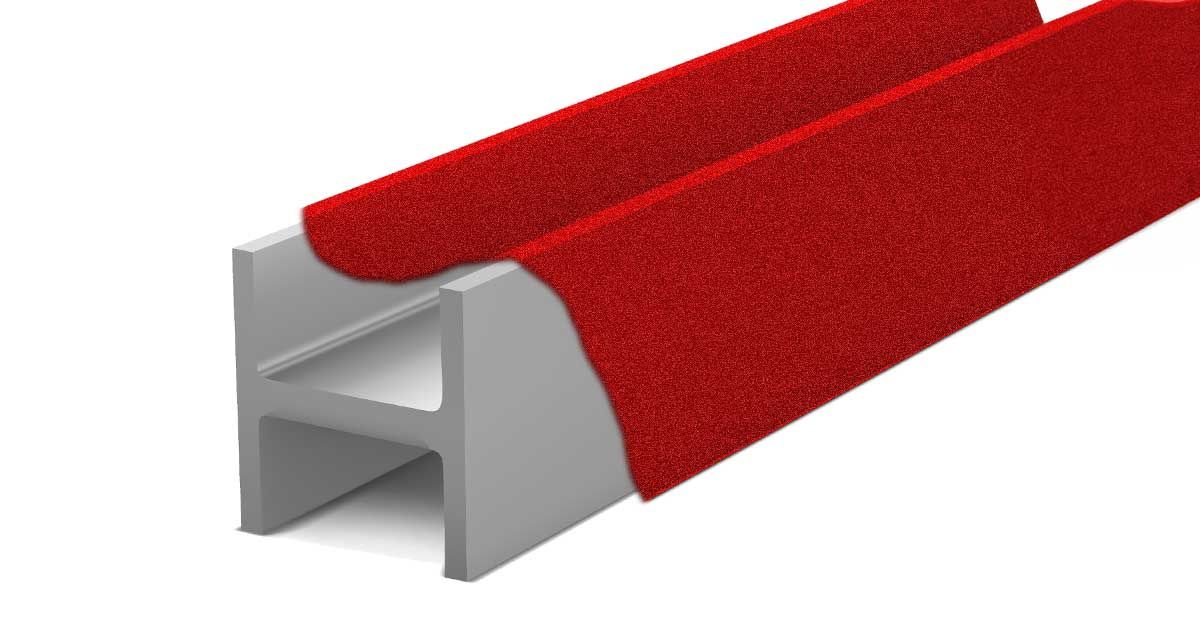

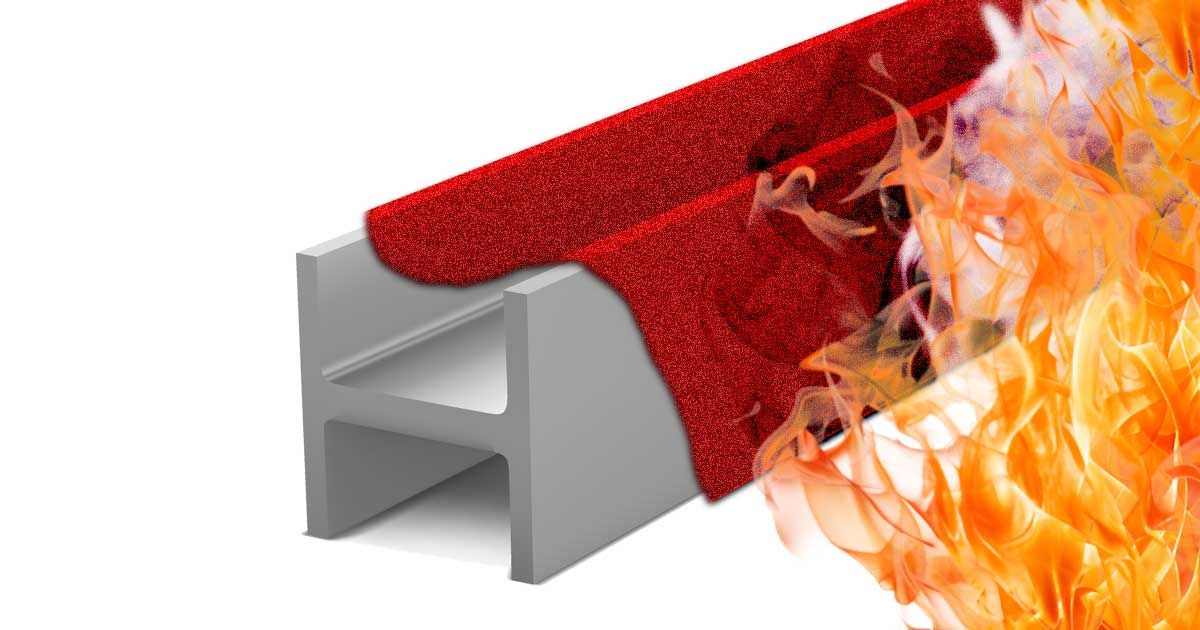

Passiv brannbeskyttelse

Stål fremstår med stor anvendelighet som byggemateriale, og er ofte foretrukket av konstruktører for sin motstand og allsidighet. Stål er også et ikke-brennbart materiale, og som sådan kan riktig konstruerte stålkonstruksjoner bevare sin integritet under langvarige høye temperaturer.

Til tross for metallets iboende styrke ved anvendelse i konstruksjoner, kan det oppstå situasjoner der stål kan miste sin evne til å håndtere tunge belastninger kort tid etter å ha blitt utsatt for sterk varme hvis det blir stående ubeskyttet. Gjeldende Byggeforskrifter tar hensyn til flere tilfeller der dette kan være tilfelle, og ofte krever stålbaserte konstruksjoner passiv brannbeskyttelse.

Det er av stor viktighet å skille mellom brannbeskyttende beleggtyper for stålkonstruksjoner.

Overflatebehandlingen tilsvarer en beleggtype for å bremse spredning av brann.

Denne typebenevnelse reagerer på varme med en flammedempende gass som begrenser spredning av flammer på den brannutsatte overflate.

Denne type belegg benyttes kun i liten grad på stålkonstruksjoner grunnet begrensede isolasjonsegenskaper

Tilsvarer en beleggtype som tåler varmeenergi i en gitt tidsperiode og som forhindrer skade på det belagte materiale brannklassifisert brannhemmende belegg er det mest brukte belegget for å beskytte stål mot brann og fungerer som en isolator. Beleggtypen danner en solid barriere når det utsettes for høye temperaturer.

Under en brann kan temperaturen på en stålkonstruksjon nå over 500 °C på under 15 minutter, dermed kreves det optimal beskyttelse for å redusere materialsvikt.

Ekspanderende tynnfilmbelegg er upåvirket ved temperaturer mindre enn 200 °C, men oppnår en ekspanderende evne ved høyere temperaturer og ekspanderer til flere ganger sin opprinnelige tykkelse hvor det dannes ett isolerende skumlag.

Skumlaget innehar høye egenskaper som varmeisolasjon og forsinker dermed varmeeksponering til stålsubstratet: Resultat av forsinkelsesgraden øker tiden før strukturell svikt oppstår i konstruksjonselementet

Polering av metall

Polering av metaller som gir optimal overflatefinish er avgjørende i produksjon og gjelder i betydelig grad hvor komponenter krever visuell appell eller hvor substratets mikrostruktur skal minimaliseres for å oppnå redusert friksjon i substratets overflate.

NAST® er en ledende aktør innen avanserte poleringsteknologi for metallsubstrater og besitter høyverdig ekspertise i utvikling og tilrettelegging av avanserte perle og slurrytilsetninger i millimeter, micron og nanometer måleskala basert til metallsubstratets legeringskvalitet samt forekrevet overflatefinish.

Organiske overflatebelegg

Organiske belegg er en type belegg dannet av karbonbaserte polymerkjeder avledet fra naturlig (vegetabilsk, animalsk) eller syntetisk materiale.

Ofte har denne beleggtypen betydelig evne for å tilpasse seg ulike metallbaserte overflater noe som forbedrer utseende og holdbarhet.

Det fine med organiske beleggtyper er stor allsidighet, tilpasset for å være dekorative eller gi spesifikke tekniske egenskaper som værbestandighet, fuktighetsbestandighet, slitestyrke, kjemisk motstand, seighet, etc., og fungerer som en beskyttende barriere mot korrosjon og oksidasjon.

Imidlertid er kanskje det mest attraktive trekket ved organiske belegg dets miljøvennlighet, mange er vannbaserte eller inneholder lave nivåer av flyktige organiske forbindelser (VOC). Som kjent inneholder noen oljebaserte malinger høye nivåer av løsemiddelbaserte skadelige kjemikalier. Ved å velge organiske belegg beskyttes metallbaserte overflater på en utmerket måte,samtidig som etthvert miljøhensyn ivaretas og sikrer et tryggere miljø.

Organiske belegg har gjennomgått betydelig utvikling som pålitelige beskyttelsesmidler for å hjelpe materialer i ulike bransjer med å håndtere utfordringer som korrosjon og oksidasjon, og danner en robust barriere som tåler mekanisk belastning, miljøeksponering og potensiell slitasje.

Organiske belegg kan være enkeltlags eller flerlags og kan være i flytende eller pulverform.

I tillegg til å gi beskyttelse, gir organiske belegg muligheten til å tilpasse underlaget med ønskede dekorative og tekniske egenskaper.

Beleggsubstrater gjør det mulig for produsenter å forbedre visuell appell, introdusere spesifikke funksjoner og oppfylle ytelseskrav.

Ved å nøye velge og påføre organiske belegg er det mulig å oppnå egenskaper som glans, tekstur, farge og spesielle egenskaper som UV-motstand eller kjemisk motstand.

Vinylharpiks belegg: tilkjennegir betydelig anvendelighet innen korrosjonsbeskyttelse og kjemisk motstand. Disse beleggene brukes ofte i industrielle omgivelser, som beskyttende belegg av rør og øvrige industrielle applikasjoner og er kjent for sin holdbarhet og evne til å tåle tøffe miljøer.

Akryl maling: Disse beleggene gir utmerket fargebevaring og UV-motstand, noe som gjør dem ideelle for utendørs applikasjoner som spenner fra bilfinish til bygningseksteriør. Deres allsidighet og estetiske appell gjør dem til en favoritt blant produsenter og designere designere Akryl er mye brukt, spesielt i vannbaserte belegg.

Alkyd belegg: Alkydbelegg er ett allroundbelegg som gir en balanse mellom ytelse, estetikk og kostnad. Disse beleggene brukes i et bredt spekter av bruksområder, inkludert møbler, dekor samt i enkelte tilfeller industrimaskiner. Beleggtypen innehar utmerkede egenskaper som : Vedheft, holdbarhet og motstand mot fuktighet og UV-stråling. Beleggtypen er ofte førstevalget for prosjekter som krever en holdbar og attraktiv finish. Imidlertid kan forlenget herdetid for alkydbelegg være problematisk idet polymeret bruker oksygen spredt gjennom malingsfilmen for å fullføre den kjemiske reaksjonen. Derfor tar disse beleggene lengre tid å tørke sammenlignet med andre produkter.

Silikonharpiks belegg: Når det gjelder motstand mot høy temperatur, er silikonharpiksbelegg uovertruffen. Beleggkvaliteten er i betydelig grad benyttet for eksosanlegg , motordeler og alle overflater som er utsatt for ekstrem varme. Deres termiske stabilitet sikrer integritet og beskyttelse selv ved oppvarming.

Aminoharpiks: Aminoharpiks gir hardhet og holdbarhet til bordplater og forbedrer holdbarheten til bil- og apparatfinish. Ved å forbedre kjemisk motstand og overflatehardhet, sikrer disse beleggene at daglig slitasje ikke reduserer skjønnheten eller funksjonaliteten til det belagte objektet.

Polyuretan belegg: Polyuretanbelegg er kraftige belegg som gir utmerket motstand mot korrosjon, slitasje, kjemikalier og forvitring. For overflater med betydelige krav for ripesikkerhet eller løsemiddelbestandighet gir polyuretanbelegg uovertruffen holdbarhet og er foretrukket i industrielle og boligapplikasjoner. I henhold til behovene til påføring av polyuretanbelegg er det i tilfeller påkrevet å spesialformulere primere som mellombelegg eller toppstrøk med forskjellige funksjonelle egenskaper i henhold til funksjonene og molekylvektendringene til forskjellige stoffer.

Fenoliske alkydharpikser: Fenoliske alkydharpikser tilfredstiller dokumentert ytelse i fukt- og kjemikaliebestandighet. De brukes ofte i marine lakker og industrielle belegg for å gi en pålitelig barriere mot miljøpåvirkninger, og sikre beskyttelse av både tre- og metalloverflater.

Epoksyer: Er allment anerkjent fra industri til hjemmedekorasjon og fremstår med utmerkede filmdannelse, mekaniske holdbarhet, beskyttende evne og kjemiske egenskaper. Disse beleggene danner en ugjennomtrengelig barriere mot mekanisk og kjemisk belastning. Deres uovertrufne bindingsegenskaper sikrer en langvarig og optimal holdbar finish som er uovertruffen. Kvalitetsmessige begrensninger for belegg i epoksyharpiks serien er dårlige ytelse under UV-sollys med høy intensitet

De siste årene har organiske belegg gjort betydelige utviklinger, ikke bare når det gjelder ytelse, men også når det gjelder deres innvirkning på helse og miljø.

Tradisjonelle organiske belegg inneholder ofte flyktige organiske forbindelser (VOC) og farlige luftforurensninger (HAP), som er skadelige for menneskers helse og miljøet.

Imidlertid har moderne organiske vannbaserte belegg lavere VOC- og HAP-innhold, noe som gjør dem tryggere og mer miljøvennlige å bruke.

Innovasjoner innen organiske belegg.

NAST® Representerer neste generasjons nanoteknologi for biobasert og bærekraftig beleggkjemi.

Uorganiske belegg, også kjent som mineralbelegg.

Uorganiske belegg har flere unike egenskaper som skiller dem fra organiske belegg. De er svært motstandsdyktige mot varme, kjemikalier og UV-stråling, noe som gjør dem ideelle for bruk i tøffe miljøer.

Uorganiske belegg gir også utmerket slitestyrke, noe som gjør dem ideelle for områder med sterk miljøbelastning.

Uorganiske belegg er vesentlig forskjellig fra organiske belegg og inkluderer overflatekonvertering, anodisering, emalje, metallbelegg, etc.

Disse beleggene lages gjennom en kjemisk prosess som gjør et metalloverflatelag til en tynn film av metalloksid eller forbindelse for å forbedre spesifikke egenskaper.

Ulike belegg gir unike fordeler og egenskaper. I motsetning til organiske belegg basert på karbonholdige forbindelser, er ikke-konverterende uorganiske belegg hovedsakelig sammensatt av mineraler som silika, alumina og titandioksid. Disse mineralene brukes ofte i kombinasjon med andre tilsetningsstoffer for å forbedre vedheft, fleksibilitet og andre ytelsesegenskaper.

Uorganiske belegg gir også utmerket vedheft til en rekke underlag, noe som sikrer langvarig ytelse. I tillegg er disse beleggene enkle å implementere, noe som reduserer nedetid og arbeidskostnader. Fordel:

- Korrosjonsbestandighet: Uorganiske belegg beskytter effektivt underlag mot kjemikalier og miljøfaktorer.

- Varmebestandighet: Noen uorganiske belegg tåler ekstremt høye temperaturer og er egnet for miljøer med høy temperatur.

- Slitestyrke: Gir et sterkt beskyttende lag for å redusere fysisk slitasje.

- Miljøvennlig: De er ikke brennbare og miljøvennlige da de ikke inneholder flyktige organiske forbindelser (VOC).

Disse egenskapene til uorganiske belegg gjør dem mye brukt i mange krevende applikasjoner som romfart, bilindustri, konstruksjon og medisinsk utstyr.

Gjennom disse beleggene kan ikke bare ytelsen til materialoverflaten forbedres betraktelig, men produktets levetid kan også forlenges.

Oppsummert er uorganiske belegg en allsidig og effektiv løsning for å beskytte overflater i krevende miljøer. Deres unike sammensetning og egenskaper gjør dem til et utmerket valg for bruksområder der holdbarhet og ytelse er avgjørende.

Pulverlakkering

Pulverlakkering er en etterbehandlingsprosess som i betydelig grad benyttes til å påføre et beskyttende eller dekorativt overflatebelegg på diverse materialer og som oftest metalloverflater.

Teknikken bruker et tørt pulver, vanligvis sammensatt av harpikser, pigmenter og herdemidler, som påføres elektrostatisk på en overflate og deretter herdes under varme.

Dette skaper et slitesterkt, korrosjonsbestandig, estetisk tiltalende og miljøvennlig belegg sammenlignet med tradisjonell flytende maling.

- Effektivitet i prosess: Den elektromagnetiske energien som anvendes til å påføre farvepulveret bidrar med sterkt redusert avfallsmengde i prosessen: Samtidig kan pulvermengden reduseres eller forøkes på enhver applikasjon tilpasset formålstjenlig anvenbarhet . Ulikt øvrige våtbaserte malingsprosesser hvor tørkeprosesser er nødvendige mellom hvert påføringslag , uføres pulverlakkerinsprosessen i en operasjon hvor kun sluttherding er påkrevet.

- Holdbarhet: Når det gjelder finishen, er pulverlakkering mer holdbar enn de fleste andre alternativer. Når det herder, vil pulveret danne kjemiske bindinger i prosessen og skape en fleksibel, holdbar finish. Pulverlakkerte deler er svært motstandsdyktige mot korrosjon, flassing og riper.

- Miljøsikkerhet: Fordi pulveret er fritt for giftige kjemikalier og løsemidler, anses det som trygt for bruk og avhending. Prosessene slipper ikke ut skadelige kjemikalier i luften, og de produserer mindre avfall. Ved større prosessanlegg utføres pulverlakkeringsprosessen normalt ved hjelp av automatiserte prosesser hvor sammenhengende konveyorsystemer behandler produktenhetene ifra første forbehandlingsteg til sluttbehandling og dermed ikke eksponerbart for helserisiko.

- Kvalitet: Påføring og tørking av pulverlakkering skaper en finish som ikke finnes i noe annet malingsprodukt. Fordi pulveret smelter og omdannes til et fast stoff, skaper det en jevn overflate uten drypp eller renner. Derfor er det ikke nødvendig å pusse eller etterbehandle hvis det gjøres feil.

- Vedlikehold: Pulverlakk er lett å vedlikeholde og ingen skadelige løsemidler eller rengjøringsmidler er nødvendig. Fordi disse beleggene er så motstandsdyktige mot korrosjon og skader, er det ingen bekymring for rust og andre rengjøringsrelaterte skader. I de fleste bruksområder er en og annen tørking med såpevann nok til å holde delene rene og nyttige i lang tid.

Industriell våtmaling

Våt maling består av en elektrostatisk påføringsprosess som skjer på forskjellige underlag, hovedsakelig brukt som en endelig finish. Dette skyldes det brede spekteret av farger som kan brukes.

Før malingen påføres, gjennomgår applikasjoner en overflatebehandlingsprosess. Denne prosessen kan bestå av avfetting, fosfatering og forskjellige vask.

På tilsvarende måte og etter påføring av den våte malingen, utsettes stykket for temperaturer avhengig av kvalitet for å oppnå polymerisasjon.

Våt maling er et utmerket alternativ for etterbehandling av monterte komponenter og produkter der allsidighet og estetikk er nødvendig. Den kan påføres ulike underlag med en tilpasset sluttfinish.

En av hovedfordelene med våtmaling fremfor pulverlakk er at den kan påføres i et bredere spekter av tykkelser, noe som gir mer kontroll over den endelige finishen.

Våtmaling kan også brukes til å lage et bredere spekter av teksturer og finisher, for eksempel glans, matt og sateng. I tillegg kan våt maling brukes til å oppnå et forstørret spekter av farger, inkludert tilpassede spesialeffektfinisher.

Våtmaling er vanligvis ett rimeligere alternativ enn pulverlakkering. Industriell våtmaling er et allsidig og holdbart alternativ for ulike industrielle bruksområder.

Det er viktig å vurdere type overflate, miljø og ønsket finish når du velger riktig maling.

Med riktig påføring og vedlikehold kan industriell våtmaling gi langvarig beskyttelse og forbedre utseendet til en rekke anvendelsesområder

- Kan påføres ømfintlige applikasjoner som ikke kan utsettes for høye temperaturer og herunder kan sluttherding uføres ved betraktelig mindre enn 100ºC.

- Det er spesielt effektivt for sammensatte deler eller sammenstillinger som ikke kan overflatebehandles med pulverlakkering.

- Ett godt valg for dekorative overflater som krever lav malingstykkelse.

- Våtbasert overflatebehandling tilbyr et bredere spekter av farger.

- Bilbransje benytter våt maling for å fullføre biler og andre kjøretøy.

- Møbelprodusenter som bruker våtmaling til å fullføre bord, stoler og andre møbler.

- Produsenter av husholdninsapparater anvender våt maling til sluttfinish, det være seg kjøleskap, ovner og andre apparaturer.

- Byggeindustrien benytter våt maling for å etterbehandle og beskytte bygninger og andre strukturer.

- Metallbearbeidingsbedrifter som bruker våt maling for å beskytte og etterbehandle metallprodukter som maskiner og utstyr.